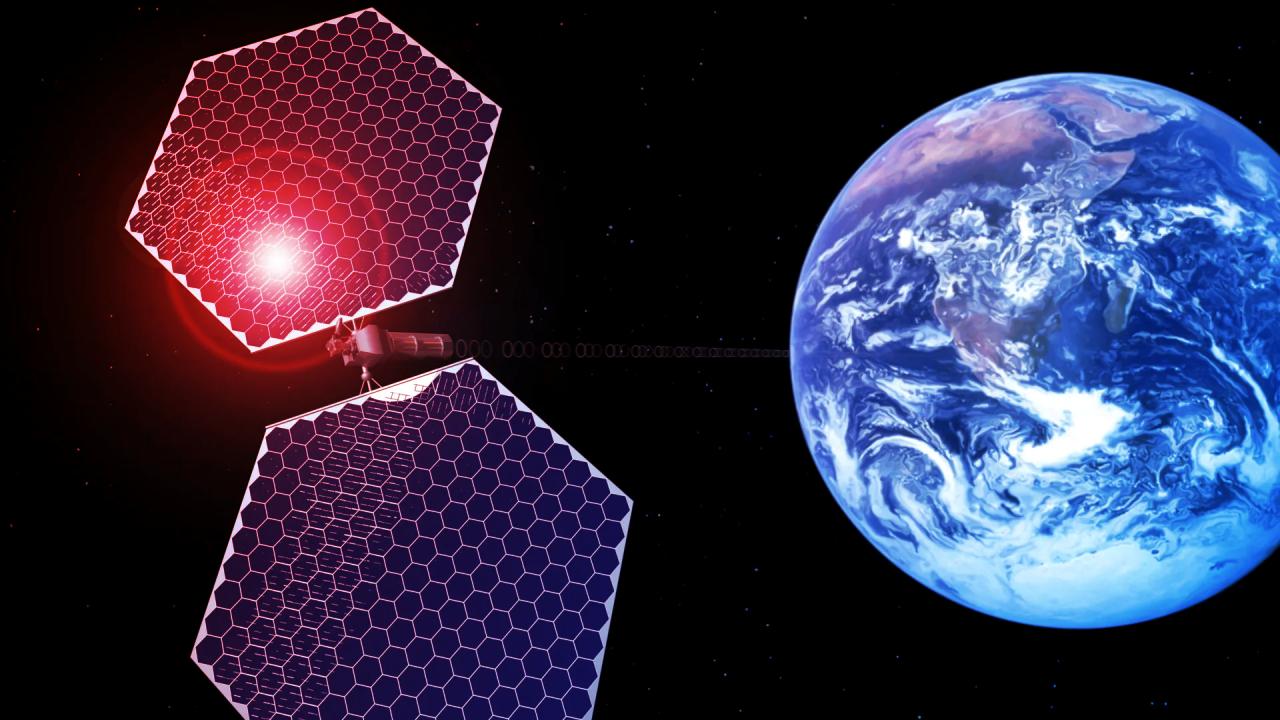

Monumentális álom: építkezés a világűrben

A Floridai Egyetem (University of Florida) kutatói a DARPA-val és a NASA Marshall Űrközpontjával közösen, a NOM4D (Novel Orbital and Moon Manufacturing, Materials, and Mass-efficient Design – Újszerű pályán és a Holdon történő gyártás, anyagok és tömeghatékony tervezés) nevű projekttel forradalmasítanák az űrbéli infrastruktúra-építést. Olyan szerkezetekről álmodnak, mint egy 100 méteres napelemsor vagy egy óriási műhold-antenna, amelyet nem a Földön szerelnek össze, hanem az űrben formáznak és hajlítanak lézerrel, darabonként.

Lézerhajlítás: a megvalósítás kulcsa

A csapat 1,1 millió dolláros (kb. 400 millió forintos) támogatást kapott a DARPA-tól hároméves kutatásra. Bár más egyetemek is foglalkoznak űrbéli gyártással, a floridaiak az elsők, akik kifejezetten a lézeres fémformálásra koncentrálnak az űrben. A módszer lényege: előre meghatározott mintában vezetik végig a lézersugarat alumínium-, kerámia- vagy acélfelületeken, így a hőhatásra ezek meghajlanak – teljesen emberi kéz érintése nélkül.

Ha a technológia működik, nem kell hatalmas napelemszárnyakat összeszerelve és meghajtva felküldeni; elég, ha az alapanyagot juttatják fel, és a formázást maga az MI-vezérelt lézer végzi – ezzel jelentősen olcsóbbá és fenntarthatóbbá téve az űrbéli építkezést.

Fémek viselkedése a világűrben

A valódi kihívás nemcsak a formázás, hanem annak biztosítása, hogy a meghajlított anyagok megőrizzék szívósságukat, hajlékonyságukat és teherbírásukat. A kutatók laboratóriumi körülmények között különböző fémeken vizsgálják a lézer formázó hatását, miközben folyamatosan mérik, mennyire hajlik meg az anyag, mennyire melegszik fel, illetve hogy a hőhatás miként befolyásolja a végeredményt. Számítógépes modellezéssel is követik az eredményeket, hogy előre jelezhessék a kívánt forma és anyagtulajdonságok kialakulását.

Űrbéli környezet: egy újabb akadály

A NASA-val való együttműködés révén lehetőségük nyílt a NASA hővákuumkamrájában tesztelni, ahol a világűr extrém hőmérsékleti és vákuumviszonyai között vizsgálják, hogyan viselkednek ezek a fémek. A valódi űrbéli környezet – például a mikrogravitáció, az extrém hideg és a vákuum – teljesen más körülményeket teremt a formálásnál: még összetettebb folyamatokat kell modellezniük ahhoz, hogy a lézeres technika megbízható és pontos legyen odafenn.

MI-vezérelt automatizáció: az űrgyártás jövője

A rendszer sikeréhez elengedhetetlen az automatizált visszacsatolás: a hajlítási szög valós idejű szenzoros mérése lehetővé tenné, hogy a lézer automatikusan, önállóan módosítsa a működését. Bár a technológia még messze van az ipari alkalmazástól, a projekt 2026 júniusában zárul, a csapat pedig minden egyes lézeres próbálkozással közelebb kerül az áttörést jelentő űrgyártás korszakához.